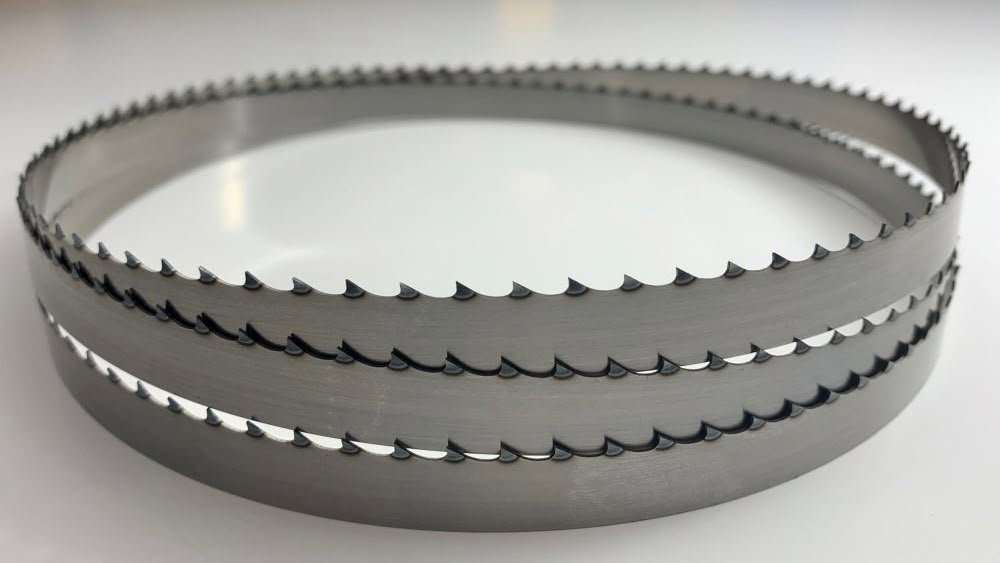

تیغ اره نواری فولادبر M42: بررسی جامع مواد، ساختار و کاربردها

تیغ اره نواری M42، ابزاری حیاتی در صنعت مدرن برش فلزات، به دلیل ترکیب منحصربهفرد مواد اولیه و ساختار پیشرفته خود، عملکردی فوقالعاده در برش مواد سخت و مقاوم ارائه میدهد. در این مقاله به بررسی جامع جنبههای مختلف تیغ اره M42 میپردازیم.

۲. مواد اولیه و متالورژی تیغ اره M42

نام M42 به فولاد پرسرعت M42 اشاره دارد که یک فولاد آلیاژی بسیار خاص است. نوک دندانههای این تیغ اره نواری از این فولاد ساخته میشود و دارای درصد بالایی از عناصر آلیاژی است:

-

کبالت (Co): حدود ۸ تا ۱۰ درصد. کبالت باعث افزایش مقاومت به حرارت (قرمزی سختی) و سختی در دماهای بالا میشود، که برای برشهای با سرعت بالا و تولید حرارت زیاد حیاتی است.

-

مولیبدن (Mo): حدود ۹.۵ درصد. این عنصر به افزایش سختیپذیری، مقاومت به سایش و پایداری کاربیدها کمک میکند.

-

تنگستن (W): حدود ۱.۵ درصد. تنگستن نیز مانند مولیبدن، به تشکیل کاربیدهای سخت و افزایش مقاومت به سایش و سختی در دماهای بالا کمک میکند.

-

کروم (Cr): حدود ۴ درصد. کروم مقاومت به اکسیداسیون و سختیپذیری را بهبود میبخشد.

-

وانادیم (V): حدود ۱.۱۵ درصد. وانادیم با تشکیل کاربیدهای بسیار سخت (مانند VC)، مقاومت به سایش تیغ را به شدت افزایش میدهد.

-

کربن (C): حدود ۱.۰۸ درصد. کربن عنصر اصلی تشکیل کاربیدها است و به سختی نهایی تیغ کمک میکند.

ریزساختار

پس از عملیات حرارتی دقیق، ریزساختار فولاد M42 عمدتاً شامل مارتنزیت تمپر شده (Tempered Martensite) و کاربیدهای سخت و ریزدانه پراکنده در ماتریس میشود. کاربیدها (مانند کاربیدهای تنگستن، مولیبدن و وانادیم) مسئول اصلی مقاومت به سایش و حفظ لبه برنده تیغ در دماهای بالا هستند. این ریزساختار، به تیغ اره نواری فولادبر M42 اجازه میدهد تا در دماهای بالا نیز سختی خود را حفظ کند، پدیدهای که به “قرمزی سختی” معروف است.

خواص مکانیکی

-

سختی: تیغ اره M42 پس از عملیات حرارتی میتواند به سختی ۶۷–۶۹ راکول سی (HRC) در نوک دندانه برسد، که در مقایسه با تیغهای Bi-Metal معمولی (حدود ۶۴-۶۵ HRC) بالاتر است.

-

مقاومت به سایش: به دلیل حضور کاربیدهای سخت و درصد بالای کبالت، این تیغ مقاومت بسیار بالایی در برابر سایش از خود نشان میدهد.

-

مقاومت به حرارت: توانایی حفظ سختی و استحکام در دماهای بالا، یک مزیت کلیدی برای برش مواد سخت و پرحرارت است.

-

چقرمگی و مقاومت به خستگی: در حالی که دندانهها بسیار سخت هستند، نوار پایه تیغ (Backing Material) معمولاً از فولاد آلیاژی فنری با چقرمگی بالا ساخته میشود تا انعطافپذیری و مقاومت به خستگی تیغ را تضمین کند و از شکست زودرس آن جلوگیری کند.

۳. فرآیند ساخت تیغ اره M42

فرآیند ساخت تیغ اره M42 یک فرآیند پیچیده و دقیق است که شامل مراحل زیر میشود:

-

تولید نوار پایه (Backing Material): ابتدا نوار پایه که معمولاً از فولاد فنری آلیاژی با مقاومت به خستگی بالا ساخته شده است، تولید میشود. این نوار، انعطافپذیری لازم را برای حرکت مداوم تیغ در دستگاه اره نواری فراهم میکند.

-

تولید دندانه (Tooth Tip): نوک دندانهها از فولاد M42 به صورت جداگانه تولید میشوند. سپس، این فولاد سخت و مقاوم به روشهای پیشرفتهای مانند جوشکاری لیزری (Laser Welding) یا جوشکاری الکترون بیم (Electron Beam Welding) به نوار پایه متصل میشود. این فرآیند جوشکاری بسیار دقیق است و اطمینان از یکپارچگی و استحکام اتصال بین دو ماده با خواص متفاوت، حیاتی است.

-

فرآوری دندانه: پس از جوشکاری، شکلدهی دقیق دندانه، شامل فرزکاری یا سنگزنی برای ایجاد هندسه صحیح (گام، زاویه براده و زاویه کلیرنس) انجام میشود.

-

عملیات حرارتی: مهمترین مرحله برای دستیابی به سختی و خواص مطلوب، عملیات حرارتی شامل سختکاری (Quenching) و سپس تمپرینگ (Tempering) چند مرحلهای است. این عملیات باعث تشکیل مارتنزیت و رسوب کاربیدهای سخت میشود.

-

عملیات تکمیلی: در نهایت، تیزکاری نهایی لبههای برنده، سنگزنی دقیق سطح و در برخی موارد، پوششدهی سطحی (مانند TiN یا AlTiN) برای افزایش بیشتر طول عمر و مقاومت به سایش صورت میگیرد.

۴. طراحی و هندسه دندانهها در تیغ اره M42

طراحی هندسی دندانهها نقش حیاتی در عملکرد برش، کیفیت سطح و طول عمر تیغ دارد.

-

گام دندانه (Tooth Pitch): فاصله بین نوک دو دندانه متوالی را گام مینامند. گام میتواند ثابت یا متغیر (Variable Pitch) باشد. گام متغیر به کاهش لرزش، بهبود خروج براده و افزایش عمر تیغ کمک میکند. انتخاب گام مناسب بستگی به ابعاد و نوع قطعه کار دارد؛ برای قطعات کوچک و نازک، گام ریزتر و برای قطعات بزرگ و ضخیم، گام درشتتر توصیه میشود.

-

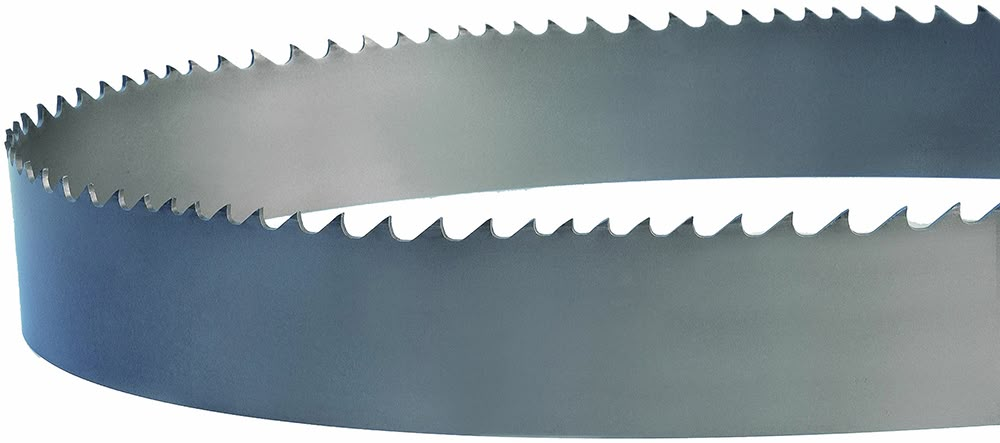

فرم دندانه (Tooth Form): اشکال رایج عبارتند از:

-

Regular/Standard: برای برشهای عمومی.

-

Hook/Positive Rake: دارای زاویه براده مثبت برای نفوذ بهتر و برش سریعتر در مواد نرمتر یا پروفیلهای توخالی.

-

Skip: دندانههای با فضای براده بزرگتر برای مواد با برادههای بلند.

-

Combination/Variable Tooth: ترکیبی از دندانههای با گام و زاویه مختلف برای برشهای همهکاره و کاهش لرزش.

-

-

ست دندانه (Tooth Set): به نحوه انحراف دندانهها از خط مرکزی تیغ اشاره دارد تا فضای لازم برای برش ایجاد شود. انواع رایج شامل Alternating (تناوبی)، Raker (راکر) و Wavy (موجی) هستند. ست دندانه مناسب، اصطکاک را کاهش داده، از گیر کردن تیغ جلوگیری کرده و خروج براده را تسهیل میکند.

۵. مزایا و ویژگیهای برجسته تیغ اره M42

تیغ اره M42 به دلیل ویژگیهای منحصربهفرد خود، مزایای قابل توجهی را به ارمغان میآورد:

-

برتری در برش مواد سخت: به دلیل سختی بالا و حفظ قرمزی سختی، این تیغ به راحتی فولادهای آلیاژی، فولادهای زنگنزن، چدنها و حتی برخی سوپرآلیاژها را برش میدهد.

-

طول عمر بالا: مقاومت عالی در برابر سایش و حرارت، منجر به افزایش قابل توجه عمر مفید تیغ در مقایسه با تیغهای Bi-Metal معمولی میشود.

-

سرعت برش بالا: قابلیت برش در سرعتهای بالاتر، که به افزایش بهرهوری کمک میکند.

-

کاهش لرزش و صدای برش: طراحی بهینه دندانه و ساختار دوگانه (نوار پایه انعطافپذیر و دندانههای سخت) به کاهش لرزش و صدای ناخواسته هنگام برش کمک میکند.

-

کیفیت سطح برش عالی: ایجاد برشهای دقیق و سطح صاف، نیاز به عملیات ثانویه را کاهش میدهد.

۶. کاربردهای تیغ اره M42

تیغ اره M42 به دلیل قابلیتهای بالای خود، در طیف وسیعی از صنایع و برای برش انواع مواد مورد استفاده قرار میگیرد:

-

صنایع سنگین: ماشینسازی، تولید ابزار، ساخت قالب و ریختهگری.

-

صنایع حمل و نقل: خودروسازی، هوافضا، کشتیسازی.

-

صنایع انرژی: نفت و گاز، نیروگاهی.

-

فلزکاری عمومی: کارگاههای فلزکاری، ساخت و ساز.

-

مواد قابل برش: فولادهای آلیاژی (ابزار، فنر، زنگنزن)، چدنهای آلیاژی، فولادهای ضدزنگ (سری ۳۰۰ و ۴۰۰)، فولادهای با مقاومت بالا، سوپرآلیاژها (مانند اینکونل، هستلوی، تیتانیوم) و در برخی موارد، فلزات غیرآهنی مانند برنز و آلومینیوم آلیاژی.

۷. معیارهای انتخاب و نکات مهم در استفاده از تیغ اره M42

انتخاب و استفاده صحیح از تیغ اره M42 برای دستیابی به بهترین عملکرد و طول عمر ضروری است:

-

نوع و سختی قطعه کار: مهمترین عامل در انتخاب تیغ. برای مواد سختتر و مقاومتر، M42 انتخاب مناسبی است.

-

ابعاد قطعه کار: گام دندانه باید متناسب با ابعاد قطعه انتخاب شود.

-

نوع دستگاه اره نواری: اطمینان از سازگاری تیغ با دستگاه و توانایی آن در ارائه سرعت برش و فید (Feed Rate) مناسب.

-

سرعت برش و فید (Feed Rate): تنظیم پارامترهای برش بر اساس توصیههای سازنده تیغ و نوع ماده، برای جلوگیری از سایش زودرس یا شکست دندانه.

-

سیال خنککننده: استفاده از سیال خنککننده (Coolant) مناسب و به میزان کافی، برای کاهش حرارت، روانکاری و شستشوی برادهها حیاتی است.

-

آببندی اولیه (Run-in): برای تیغهای نو، توصیه میشود که عملیات آببندی با سرعت برش و فید پایین انجام شود تا نوک دندانهها به آرامی فشرده و سخت شوند و عمر تیغ افزایش یابد.

-

عیبیابی: آشنایی با نشانههای سایش بیش از حد، شکست دندانه یا لرزش غیرعادی برای تشخیص و رفع مشکلات.

-

نگهداری: تمیز نگه داشتن تیغ، بررسی منظم برای آسیبدیدگی و نگهداری در شرایط خشک و مناسب.

۸. مقایسه تیغ اره M42 با سایر انواع تیغ اره نواری

-

تیغ اره کربن استیل (Carbon Steel): ارزانتر و مناسب برای برش چوب، پلاستیک و فلزات نرم. سختی و مقاومت به حرارت بسیار کمتری نسبت به M42 دارد.

-

تیغ اره بایمتال (Bi-Metal): رایجترین نوع تیغ اره نواری. دارای نوار پایه انعطافپذیر و نوک دندانههای از فولاد پرسرعت (معمولاً M2). M42 نسخه پیشرفتهتر Bi-Metal است که به دلیل کبالت بیشتر، سختی و مقاومت به حرارت بالاتری را ارائه میدهد و برای مواد سختتر مناسبتر است.

-

تیغ اره کاربایدی (Carbide Tipped): دارای دندانههایی از کاربید تنگستن هستند که به نوار پایه جوش داده شدهاند. این تیغها بالاترین سختی و مقاومت به سایش را دارند و برای برش مواد بسیار سخت، آلیاژهای فوقالعاده مقاوم و قطعات بزرگ با بهرهوری بالا استفاده میشوند. با این حال، گرانتر هستند و شکنندهترند. M42 یک تعادل عالی بین کارایی و هزینه را در مقایسه با تیغهای کاربایدی ارائه میدهد.

نتیجهگیری

تیغ اره نواری M42، با بهرهگیری از ترکیب شیمیایی غنی از کبالت و فرآیند ساخت دقیق، به عنوان یک راه حل برتر برای برش مواد سخت و مقاوم در صنعت مدرن شناخته میشود. ویژگیهایی مانند سختی بالا، مقاومت عالی به سایش و حرارت، و توانایی برش در سرعتهای بالا، آن را به ابزاری ضروری در صنایع مختلف تبدیل کرده است.

این مطلب توسط جهان صنعت نوشته نشده و انتشار آن به متزله تایید محتوا نیست

خواندنیلینک کوتاه :