دستگاه تراش؛ ستون فقرات ماشینکاری دقیق در صنایع مدرن

دقت و سرعت در فرآیند تولید نقش کلیدی دارد، برای همین ماشینکاری از اهمیت بالایی در صنعت برخوردار شده است. دستگاه تراش یکی از پایههای اصلی ماشینکاری محسوب میشود. این دستگاه، که سابقهای چند صدساله در فرآیند تولید دارد، همچنان در مرکز خطوط تولید قطعات صنعتی قرار دارد و سهم بزرگی در شکلدهی، پرداختکاری و عملیاتهای برادهبرداری ایفا میکند.

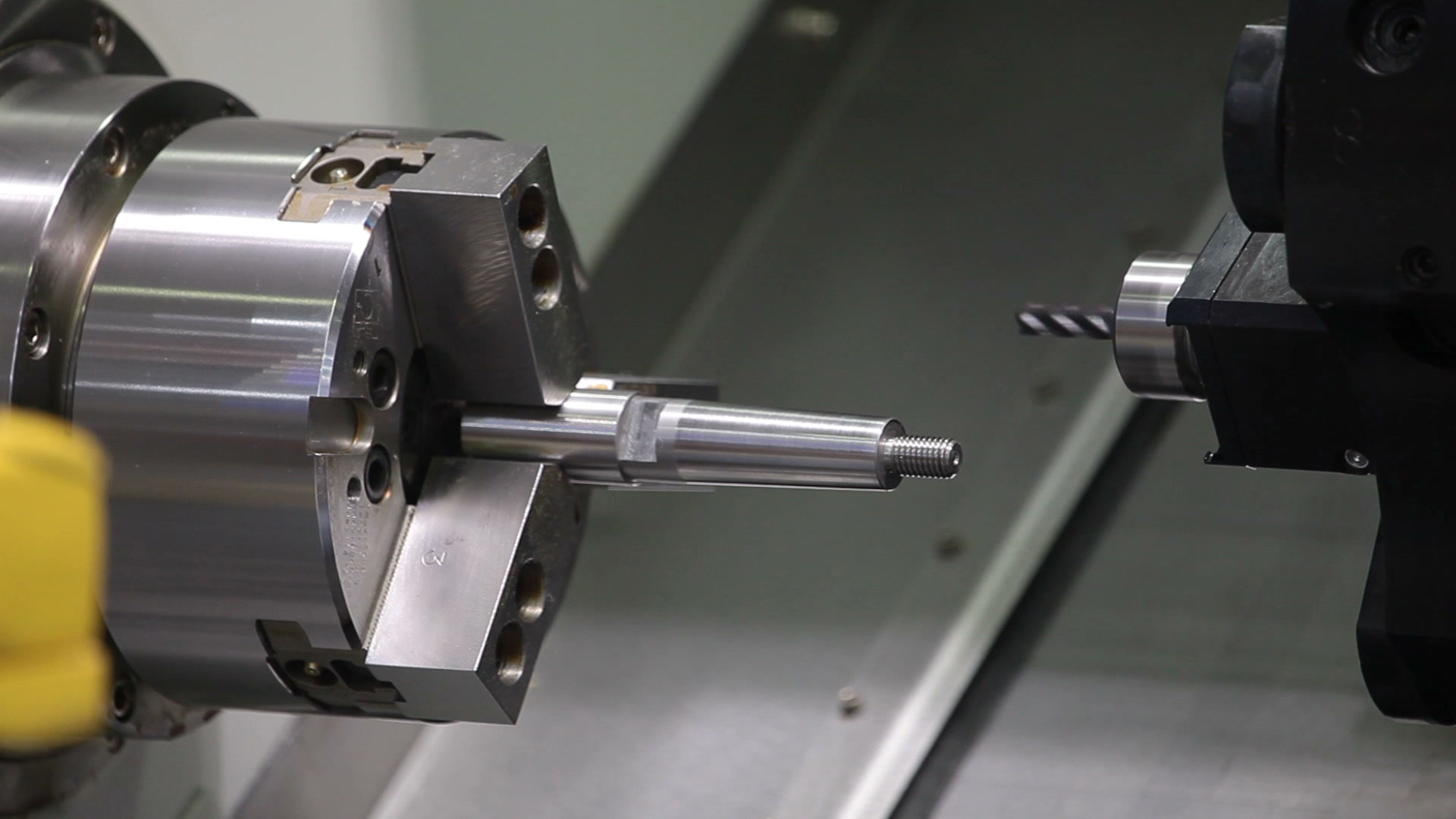

دستگاه تراش با استفاده از مکانیزم چرخش قطعه و حرکت ابزار برش، امکان ساخت اشکال پیچیده و قطعات دقیق را فراهم میسازد. این ترکیب ساده، اما قدرتمند، آن را به ابزاری ضروری در کارگاهها و کارخانههای بزرگ و کوچک بدل کرده است.

با گسترش فناوری، مدلهای پیشرفتهتری مانند دستگاه تراش CNC وارد بازار شدهاند. این نسل جدید از ماشینافزارها با بهرهگیری از کنترل عددی کامپیوتری، توانسته دقت، سرعت و تکرارپذیری را تا سطحی بینظیر ارتقا دهد. در بسیاری از خطوط تولید پیشرفته، این دستگاهها به استانداردی رایج بدل شدهاند.

در این مقاله، به بررسی کامل انواع دستگاه تراش، کاربردهای هرکدام، ویژگیهای فنی و همچنین نکاتی مهم برای انتخاب و خرید مناسب میپردازیم. اگر به دنبال آشنایی بیشتر با تراش CNC یا بررسی گزینههای حرفهای موجود در بازار هستید، تا پایان همراه ما باشید.

انواع دستگاه تراش

انتخاب دستگاه تراش مناسب برای هر صنعت، بستگی به نوع عملیات، حجم تولید، دقت مورد نیاز و پیچیدگی قطعات دارد. شناخت انواع دستگاه تراش و تفاوتهای آنها میتواند گامی مهم در انتخابی آگاهانه باشد. در ادامه، مهمترین گونههای این ماشینافزار را بررسی میکنیم.

۱. دستگاه تراش دستی (سنتی)

دستگاههای تراش دستی از سادهترین و قدیمیترین نوع ماشینابزارها هستند. در این مدلها، کنترل حرکات ابزار و تنظیمات عملیات بهصورت کامل توسط اپراتور انجام میشود. علیرغم سادگی، این نوع دستگاهها هنوز هم در بسیاری از کارگاههای کوچک، برای تولیدات محدود و نمونهسازیهای اولیه کاربرد دارند. قیمت مناسب، نگهداری آسان و آموزشپذیری ساده از جمله مزایای آنهاست.

۲. دستگاه تراش نیمهاتومات

این مدلها گامی میانی میان دستگاههای دستی و CNC محسوب میشوند. در تراشهای نیمهاتومات، برخی از فرآیندها مانند حرکت طولی یا عرضی ابزار بهصورت موتوری انجام میشود، اما همچنان نیاز به حضور مداوم اپراتور وجود دارد. این دستگاهها برای تولیدات متوسط و قطعاتی با پیچیدگی محدود مناسب هستند.

۳. دستگاه تراش CNC

پیشرفتهترین و دقیقترین نوع دستگاه تراش، مدلهای CNC هستند. این دستگاهها با بهرهگیری از سیستم کنترل عددی رایانهای (Computer Numerical Control)، قابلیت برنامهریزی دقیق، اجرای عملیات تکرارشونده و کاهش خطای انسانی را فراهم میکنند.

مزایای کلیدی دستگاه تراش CNC:

- دقت بالا و قابلیت اجرای طرحهای پیچیده

- کاهش ضایعات و افزایش بهرهوری

- کاهش وابستگی به اپراتورهای ماهر

- امکان اتصال به نرمافزارهای CAD/CAM

فروش تراش CNC نیازمند مشاورانی اگاه به صنعت دارد تا شما را راهنمایی کنند. این مشاوران را در آرمان صنعت زنده رود خواهید یافت.

۴. دستگاه تراش چندمحوره و مخصوص

در برخی موارد خاص، برشها نیازمند دستگاههایی هستند که توانایی عملیات همزمان در چند محور یا عملکرد ترکیبی داشته باشند. دستگاههای تراش چهارمحوره، پنجمحوره یا مدلهای دارای محور Y، در این دسته قرار میگیرند. این ماشینها معمولاً در خطوط تولید پیشرفته برای ساخت قطعات با هندسه پیچیده و عملیات ترکیبی مانند فرزکاری و سوراخکاری استفاده میشوند.

ویژگیها و مزایای دستگاه تراش CNC

با توجه به نیاز به دقت و سرعت بیشتر در فرآیندهای تولید، دستگاه تراش CNC بهعنوان انتخاب اصلی بسیاری از صنایع مطرح شده است. این دستگاهها با بهرهگیری از کنترل عددی کامپیوتری، تحولی جدی در عملکرد و کیفیت ماشینکاری ایجاد کردهاند. در ادامه، نگاهی دقیقتر به ویژگیهای فنی و مزایای کاربردی این دستگاهها خواهیم داشت.

کنترل دقیق و برنامهپذیر

یکی از برجستهترین ویژگیهای تراش CNC، توانایی کنترل دقیق بر حرکات ابزار برش و قطعه کار است. اپراتور میتواند از طریق نرمافزارهای CAD/CAM، طرح قطعه را طراحی و سپس با تبدیل آن به کدهای G و M، عملیات ماشینکاری را به دستگاه منتقل کند. این فرآیند، امکان اجرای پروژههای پیچیده با دقت میکرونی را فراهم میکند.

سرعت و بهرهوری بالا

دستگاههای تراش CNC با حذف زمانهای مرده و کاهش وابستگی به نیروی انسانی، چرخه تولید را تسریع میکنند. عملیاتهایی که با دستگاههای سنتی ممکن است ساعتها زمان ببرند، در دستگاههای CNC با صرف زمانی بسیار کمتر انجام میشود. این مزیت در تولید انبوه قطعات صنعتی بسیار حیاتی است.

تکرارپذیری و یکنواختی

یکی از چالشهای تولید سنتی، حفظ یکنواختی در قطعات مختلف است. در دستگاه تراش CNC، پس از تعریف یک بار برنامه، دستگاه میتواند صدها یا هزاران قطعه را با همان کیفیت و مشخصات تولید کند. این ویژگی برای صنایعی مانند خودروسازی و تجهیزات پزشکی که دقت بالا حیاتی است، اهمیت زیادی دارد.

قابلیت اجرای عملیات ترکیبی

برخی مدلهای پیشرفتهتر دستگاههای CNC، امکان انجام چند عملیات مختلف را بهصورت همزمان یا پیوسته دارند. بهعنوان مثال، برخی تراشهای CNC دارای محورهای اضافی هستند که اجازه میدهد عملیات فرزکاری، سوراخکاری یا قلاویزکاری در یک مرحله انجام شود. این ویژگی باعث کاهش تعداد مراحل تولید و افزایش بهرهوری نهایی میشود.

هوشمندسازی و اتصال به شبکه

بسیاری از مدلهای جدید دستگاه تراش CNC به سیستمهای اتوماسیون صنعتی و اینترنت اشیا (IoT) مجهز شدهاند. این قابلیت به واحدهای تولیدی اجازه میدهد عملکرد دستگاه را بهصورت لحظهای پایش کرده و در صورت بروز اشکال، بهسرعت اقدام اصلاحی انجام دهند.

برای مشاهده مجموعهای از مدلهای بهروز، میتوانید از بخش فروش تراش CNC آرمان CNC بازدید کنید. تمامی دستگاهها با مشخصات فنی کامل و خدمات بازسازی حرفهای ارائه شدهاند.

کاربردهای دستگاه تراش در صنایع مختلف

دستگاه تراش بهواسطهی عملکرد دقیق و انعطافپذیر، در طیف وسیعی از صنایع کاربرد دارد. بسته به نوع دستگاه (سنتی یا CNC) و قابلیتهای آن، این ماشینابزار میتواند در تولید قطعات ساده تا فوقپیچیده مورد استفاده قرار گیرد.

خودروسازی

در صنعت خودروسازی، قطعاتی مانند میللنگ، دیسک ترمز، بوش، فلنچ، توپی چرخ و شفتهای انتقال قدرت با دقت بالا باید تولید شوند. تراش CNC در این حوزه نقش محوری دارد. دقت، یکنواختی و سرعت بالا باعث شده تا خطوط تولید خودرو بهشدت وابسته به این دستگاهها باشند.

هوافضا

در حوزه ساخت قطعات هواپیما، ماهواره و تجهیزات پروازی، دقت در حد میکرون و کیفیت سطحی بالا الزامی است. دستگاههای تراش چندمحوره CNC با کنترل دقیق و قابلیت ماشینکاری همزمان در چند محور، پاسخگوی نیازهای سختگیرانهی این صنعت هستند.

صنعت پزشکی

ساخت ابزارهای جراحی، قطعات ارتوپدی، ایمپلنتها و تجهیزات حساس پزشکی نیازمند فرآیندهایی با دقت بسیار بالا و تلرانس محدود است. دستگاه تراش CNC با توانایی تولید دقیق قطعات از مواد زیستسازگار مانند تیتانیوم، در این بخش نیز جایگاه ویژهای دارد.

قالبسازی و ابزارسازی

در طراحی و ساخت قالبهای تزریق پلاستیک، قالبهای دایکست، و ابزارهای دقیق صنعتی، استفاده از دستگاه تراش CNC اجتنابناپذیر است. پیچیدگی طرحها و نیاز به تکرارپذیری بالا باعث میشود که مدلهای چندمحوره و با سرعت بالا در این حوزه کاربرد زیادی داشته باشند.

صنایع نفت، گاز و پتروشیمی

در این صنایع، قطعاتی مانند فلنچها، اتصالات و ولوها نیازمند استحکام بالا و ماشینکاری دقیق هستند. دستگاههای تراش CNC با قابلیت کار روی متریالهای سخت، نقش مؤثری در تولید این قطعات ایفا میکنند.

نکات مهم در خرید دستگاه تراش

انتخاب یک دستگاه تراش متناسب با نیازهای تولیدی، یکی از تصمیمهای حساس برای هر کارگاه یا واحد صنعتی است. تفاوت میان یک انتخاب درست با یک انتخاب نادرست، میتواند تأثیر قابلتوجهی در راندمان، کیفیت محصول نهایی و هزینههای نگهداری داشته باشد. در ادامه به مهمترین عواملی که باید هنگام خرید مدنظر قرار گیرند میپردازیم.

۱. نوع عملیات و کاربرد موردنظر

پیش از هر چیز باید مشخص شود که دستگاه برای چه نوع عملیاتی مورد نیاز است: برادهبرداری ساده، پرداخت دقیق، رزوهزنی پیچیده یا ماشینکاری قطعات خاص؟ دستگاههای تراش CNC، بهویژه مدلهای چندمحوره، در پروژههای دقیق و پیچیده مزیت محسوسی دارند.

۲. اندازه قطعات و ظرفیت دستگاه

طول بین دو مرغک، قطر قابلتراش و وزن قطعه کار، از پارامترهایی هستند که باید با ظرفیت دستگاه هماهنگ باشند. انتخاب دستگاهی با ابعاد مناسب، از تحمیل هزینههای اضافی یا محدودیتهای عملیاتی جلوگیری میکند.

۳. کنترلر و نرمافزار

در دستگاههای CNC، نوع کنترلر (مانند Fanuc، Siemens یا Mitsubishi) نقش تعیینکنندهای در امکانات، سهولت برنامهنویسی و هماهنگی با نرمافزارهای طراحی دارد. پیش از خرید، باید بررسی شود که اپراتور و واحد فنی با این سیستمها آشنایی دارند یا خیر.

۴. وضعیت دستگاه و خدمات پس از فروش

اگر قصد خرید دستگاه بازسازیشده دارید، اطمینان از کیفیت بازسازی و تعویض قطعات مصرفی اهمیت زیادی دارد. مجموعه آرمان CNC با تخصص در بازسازی و فروش تراش CNC، دستگاههایی را عرضه میکند که پیش از تحویل، مراحل کنترل کیفیت دقیق را طی میکنند. همچنین، ارائه خدمات نصب، آموزش و پشتیبانی فنی پس از خرید، از جمله مزایایی است که این مجموعه ارائه میدهد.

تراش CNC؛ کاربردیترین ماشین افزار صنعت

دقت، کیفیت و سرعت سه رکن اصلی تولید صنعتی بهشمار میروند. انتخاب یک دستگاه تراش مناسب میتواند ضامن موفقیت یک خط تولید باشد. چه در حال راهاندازی یک کارگاه جدید باشید و چه به دنبال بهروزرسانی تجهیزات موجود، آشنایی با انواع تراش، قابلیتها و مزایای تراش CNC به شما در تصمیمگیری بهتر کمک خواهد کرد.

آرمان CNC با سالها تجربه در حوزه تأمین، واردات و بازسازی ماشینافزارهای صنعتی، آماده است تا با ارائه دستگاههای باکیفیت و خدمات فنی کامل، نیازهای تخصصی شما را پاسخ دهد. برای بررسی مدلهای موجود، مشخصات فنی و دریافت مشاوره، همین حالا آرمان CNC را جستجو کنید و به سایت این مجموعه سر بزنید.

این متن توسط جهان صنعت نوشته نشده و انتشار آن به منزله تایید محتوا نیست

خواندنیلینک کوتاه :