چگونه بهترین کارخانه تولید پروفیل آلومینیومی را انتخاب کنیم؟

رپورتاژ آگهی

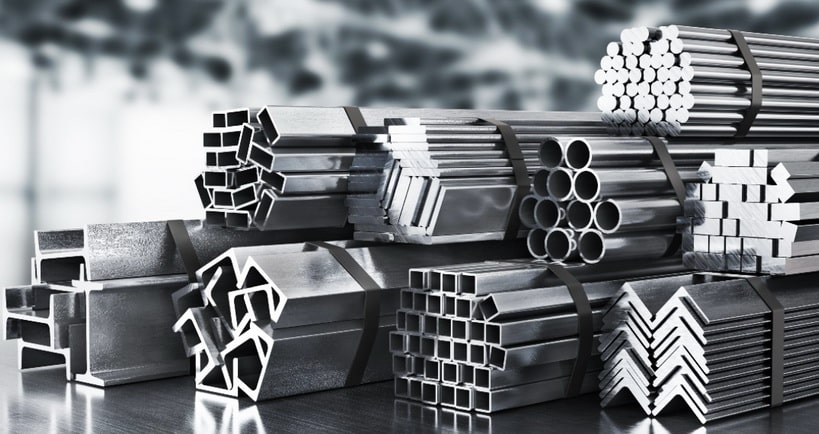

در دنیای پرسرعت صنعت امروز، پروفیل آلومینیومی به عنوان یکی از کلیدیترین مواد اولیه در ساخت و ساز، خودروسازی، الکترونیک و حتی صنایع دفاعی، نقش حیاتی ایفا میکند. کارخانه تولید پروفیل آلومینیومی از طریق فرآیند اکستروژن آلومینیوم، نه تنها محصولی سبک، مقاوم و زیبا تولید میکند، بلکه با بهرهگیری از فناوریهای نوین، به پایداری زیست محیطی و کارایی اقتصادی کمک شایانی مینماید. در این مقاله، به بررسی جامع یکی از پیشروترین کارخانههای اکسترود آلومینیوم میپردازیم.

فرآیند اکستروژن آلومینیوم: قلب تپنده کارخانه

اکستروژن آلومینیوم، فرآیندی است که از قرن نوزدهم میلادی در صنعت فلزات رواج یافته و امروزه به یکی از پرکاربردترین روشهای شکلدهی فلزات تبدیل شده است. در کارخانه تولید پروفیل آلومینیومی، این فرآیند، شامل مراحل زیر است:

-

آمادهسازی بیلت و قالب: بیلت آلومینیوم (شمش) آلیاژی از ریختهگری مداوم تهیه شده و قالب فولادی (بر اساس ابعاد پروفیل) طراحی میشود.

-

پیشگرمایش بیلت: بیلت در کوره القایی ۵۰۰-۴۵۰ درجه سلسیوس گرم میشود.

-

فشردهسازی: بیلت در دستگاه قرار میگیرد و پیستون (با فشار تا ۱۵۰۰۰ تن) آن را به سمت قالب میراند.

-

شکلدهی در قالب: فلز از کانالهای قالب عبور کرده و شکل مقطع (پروفیل) را میگیرد.

-

خنکسازی سریع: پروفیل با آب یا هوا خنک میشود تا ساختار کریستالی تثبیت گردد.

-

پردازش نهایی: برش، صیقلکاری، عملیات حرارتی یا رنگآمیزی برای افزایش دوام و زیبایی.

طبق آمار، بیش از ۷۰ درصد پروفیلهای مورد استفاده در صنایع ساختمانی از طریق اکستروژن آلومینیوم تولید میشوند. این روش، با مصرف انرژی کمتر نسبت به ریختهگری، به کارخانه اکسترود آلومینیوم کمک میکند تا محصولات خود را با هزینه رقابتی عرضه کند. در کارخانه مورد بحث ما، خطوط تولید اتوماتیک با ظرفیت سالانه ۲۰ هزار تن، این فرآیند را به سطحی صنعتی و پایدار رسانده است.

تجهیزات پیشرفته: ستون فقرات کارخانه

در یک کارخانه تولید پروفیل آلومینیومی، پرسهای اکستروژن با قدرت ۲۰۰۰ تا ۵۰۰۰ تن، هسته اصلی خط تولید را تشکیل میدهند. این ماشینآلات، مجهز به سیستمهای کنترل PLC (Programmable Logic Controller)، دقت و سرعت را تضمین میکنند. برای مثال، زمان اکستروژن یک بیلت ۷ اینچی تنها ۳۰ ثانیه طول میکشد، که این سرعت، پاسخگویی به تقاضاهای سفارشی را آسان میسازد.

علاوه بر پرسها، واحد قالبسازی با نرمافزارهای CAD/CAM، امکان طراحی قالب اکستروژن آلومینیوم را در کمتر از ۴۸ ساعت فراهم میکند.

در بخش عملیات سطحی و حرارتی، کورههای کوتینگ (رنگ پودری الکترواستاتیک) و حوضچههای آنادایزینگ (ایجاد لایه اکسیدی مقاوم، جهت افزایش دوام و زیبایی)، پروفیلها را در برابر خوردگی مقاوم میسازند.

مزایای پروفیل آلومینیومی اکسترود شده: چرا اکستروژن آلومینیوم برتری دارد؟

پروفیل آلومینیومی تولیدشده از طریق اکستروژن آلومینیوم، مزایای بیشماری دارد که آن را از رقبا متمایز میکند. نخست، وزن سبک آن – تنها یک سوم فولاد – حمل و نقل و نصب را آسان میسازد. دوم، مقاومت بالا در برابر زنگزدگی، بدون نیاز به نگهداری مداوم، آن را ایدهآل برای محیطهای مرطوب میکند. سوم، قابلیت بازیافت ۱۰۰ درصدی آلومینیوم، با مصرف تنها ۵ درصد انرژی اولیه، به پایداری محیط زیست کمک میکند.

در مقایسه با پروفیلهای فولادی، پروفیل اکسترود شده، از نظر طراحی، انعطافپذیری بیشتری ارائه میدهد. میتوان اشکال هندسی پیچیدهای مانند پروفیلهای T یا U را بدون جوشکاری تولید کرد، که این امر استحکام را افزایش میدهد. مطالعات نشان میدهد که استفاده از این پروفیلها در ساختمانسازی، مصرف انرژی را تا ۴۰ درصد کاهش میدهد.

علاوه بر این، زیبایی ظاهری – با سطوح صاف و براق – در صنایع دکوراتیو و مبلمان، مزیت رقابتی ایجاد میکند.

کاربردهای گسترده پروفیل آلومینیومی در صنایع مختلف

پروفیل آلومینیومی در صنعت ساخت و ساز، برای پنجرهها، دربها و نردهها استفاده میشود؛ جایی که استحکام و زیبایی همزمان مورد نیاز است. در خودروسازی، پروفیلهای سبک برای شاسی و بدنه، وزن خودرو را کاهش داده و مصرف سوخت را بهینه میکنند.

در الکترونیک، پروفیلهای حرارتی برای هیتسینکها (خنککنندهها) حیاتی هستند، زیرا هدایت حرارتی عالی آلومینیوم، عملکرد دستگاهها را حفظ میکند. صنایع هوافضا و دفاعی نیز از پروفیلهای سفارشی برای سازههای سبکوزن بهره میبرند.

علاوه بر این، در مبلمان و دکوراسیون، پروفیلهای آنادایز شده، جلوهای مدرن ایجاد میکنند.

معیارهای انتخاب بهترین کارخانه تولید پروفیل آلومینیومی

این معیارها نه تنها بر کیفیت محصول تمرکز دارند، بلکه جنبههای اقتصادی و پایداری را نیز پوشش میدهند:

-

کیفیت مواد اولیه و آلیاژها: استفاده از آلیاژهای استاندارد که استحکام، دوام و مقاومت در برابر خوردگی بالایی ارائه میدهند. همچنین خلوص آلومینیوم، تضمینکننده کیفیت است.

-

دقت ابعادی و ضخامت پروفیل: پروفیلها باید دقت ابعادی تا ۰.۱ میلیمتر داشته باشند و ضخامت آنها متناسب با کاربرد باشد.

-

تجهیزات و فناوری تولید: وجود پرسهای هیدرولیک پیشرفته (بالای ۲۰۰۰ تن)، سیستمهای PLC و نرمافزارهای CAD/CAM برای سفارشیسازی، نشاندهنده کارایی است. کارخانههایی با فرآیند اکستروژن اتوماتیک، ضایعات کمتری تولید میکنند.

-

استانداردها و گواهیهای کیفیت: رعایت استانداردهای جهانی مانند ASTM – EN 755 – ISO 9001 الزامی است. آزمایشگاههای داخلی برای تست خمش، سختی و مقاومت حرارتی، اعتبار کارخانه را افزایش میدهد.

-

ظرفیت تولید و خدمات سفارشی: کارخانهای با ظرفیت سالانه بالای ۱۰ هزار تن و توانایی تولید پروفیلهای سفارشی (مانند اشکال پیچیده) مناسب است. زمان تحویل کوتاه، مزیت رقابتی است.

-

قیمت و بودجه: تعادل بین کیفیت و هزینه کلیدی است. کارخانههایی که مواد مرغوب را با قیمت رقابتی عرضه میکنند، انتخاب بهتری هستند.

-

پایداری محیطی و ایمنی: استفاده از سیستمهای بازیافت و انرژیهای تجدیدپذیر، کارخانه را به گزینهای سبز تبدیل میکند.

-

سابقه، تجربه و خدمات پس از فروش

با تمرکز بر این معیارها، میتوانید کارخانه تولید پروفیل آلومینیومی را انتخاب کنید که نه تنها نیازهای فعلی، بلکه رشد آینده پروژههایتان را تأمین کند. در کارخانه اکسترود صاناکو، همه این معیارها با دقت اجرا میشوند تا رضایت کامل مشتریان را جلب کنیم.

گروه صنعتی صاناکو، با بیش از ۱۵ سال سابقه در زمینه اکستروژن آلومینیوم، با بهرهگیری از امکانات مدرن، تجهیزات بهروز و تیمی متخصص، نه تنها قالبهای اکستروژن؛ بلکه انواع پروفیلهای آلومینیومی، انواع تسمه، لوله، میلگرد و مقاطع اختصاصی آلومینیوم برای صنایع مختلف تولید میکند. تعهد این گروه به استانداردهای بینالمللی کیفیت، آن را به شریکی قابل اعتماد برای مشتریان داخلی و خارجی تبدیل کرده است.

خواندنیلینک کوتاه :